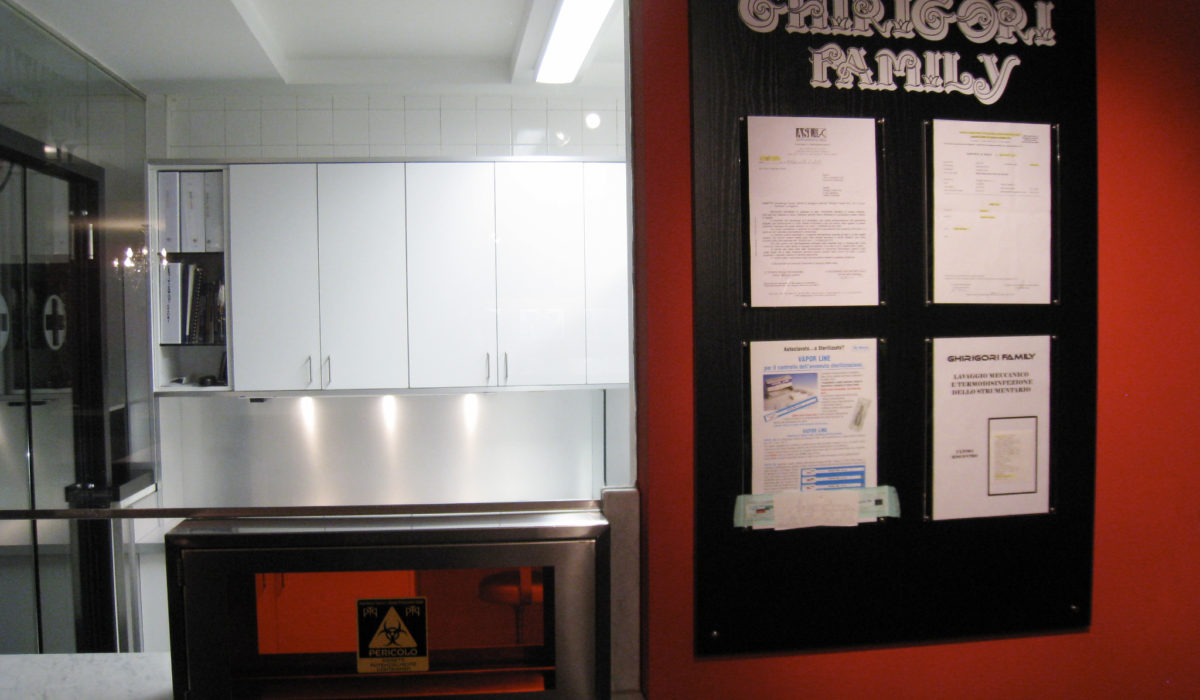

PROCEDURE PER LA STERILIZZAZIONE

Sappiamo bene che l’area che ci circonda è ricca di innumerevoli microrganismi presenti su tutte le superfici, compresa la pelle umana. Fortunatamente la maggior parte di essi è innocua. Esistono però altri microrganismi (funghi, spore, virus, ecc) che possono dare origine a patologie più o meno gravi e talvolta mortali. Persino una sala operatoria non è completamente libera da germi. Combinando la scrupolosa pulizia dello studio, la disinfezione delle superfici, la corretta sterilizzazione dello strumentario e un’adeguata procedura di lavoro, si può ridurre significativamente la presenza di organismi patogeni e quindi il rischio di infezioni. Ricordiamo, inoltre, che non solo i microrganismi viventi possono causare problemi, ma anche cellule morte e particelle di polvere entrate nelle ferite causate dal tatuaggio con probabili complicazioni di vario genere. A questo scopo qui di seguito indichiamo condizioni e procedure che ci sembrano più consone per poter garantire un livello di sicurezza superiore.

PROTEZIONE DELL’OPERATORE

Durante le procedure di preparazione dei dispositivi da sottoporre a sterilizzazione (dalla fase di decontaminazione a quella di confezionamento) l’operatore può venire a contatto con materiale biologico che, rappresentando una potenziale fonte infettiva, rende indispensabile l’utilizzo di idonei dispositivi di protezione individuale.

I rischi in cui l’operatore può incorrere sono:

– contaminazione della cute

– incidenti da taglio o puntura

– schizzi alle mucose del volto, tra le quali le corneali risultano particolarmente sensibili

Tali rischi sono maggiori durante la fase di decontaminazione, ma applicando una procedura corretta si riducono notevolmente.

Le misure da adottare sono di due tipi:

– adozione di dispositivi di protezione individuale quali guanti, visiera, grembiuli impermeabili e applicazione di un livello di attenzione particolarmente elevato. I dispositivi di protezione proteggono l’operatore anche dai rischi chimici derivanti da disinfettanti e detergenti;

– fase di decontaminazione, che consiste nell’immergere i dispositivi (pinze, forbici etc.) all’azione di un agente chimico, in genere un disinfettante, per abbattere la carica microbica, evitando così che l’operatore manipoli direttamente il materiale contaminato.

Tali misure devono essere categoricamente adottate nei confronti di tutti i dispositivi, in quanto tutti i clienti devono essere considerati potenzialmente “infetti”.

PROCEDURE DI LAVORO

PREPARAZIONE DELLO STRUMENTARIO

La preparazione alla sterilizzazione comprende la pulizia, articolata in più fasi:

- Decontaminazione.

- Detersione e risciacquo ( manuale e meccanico ).

- Asciugatura.

- Confezionamento.

———————————————————————————————————

1. Decontaminazione

È l’operazione che precede la detersione e ha lo scopo di allontanare la maggior parte del materiale organico dalla superficie del dispositivo; viene effettuata immergendo i dispositivi in una soluzione che contiene agenti chimici ( disinfettante ad alto livello es. glutaraldeide al 2%, fenoli o a base di cloro ). In tal modo l’operatore non manipola direttamente il materiale contaminato con sostanze organiche e il suo eventuale carico microbico.

Gli strumenti più complessi devono essere smontati o aperti, per quanto possibile, e le strutture cave devono essere accessibili internamente per assicurare l’efficacia della decontaminazione, al termine della quale i dispositivi dovranno essere risciacquati.

La procedura di decontaminazione deve essere effettuata in una apposita vasca di disinfettante ad alto livello attenendosi alle schede tecniche per il corretto utilizzo dello stesso.

———————————————————————————————————

2. Detersione e risciacquo manuale e meccanico

Requisito essenziale per la sterilizzazione è la pulizia vera e propria dei dispositivi, che ha lo scopo di ridurre di oltre il 90 % l’entità della contaminazione microbica e di rimuovere il materiale organico residuato dalla procedura precedente. La loro persistenza sui dispositivi può, infatti, ostacolare l’azione dell’agente sterilizzante e vanificare l’intero processo; se uno strumento non è pulito non si può, in alcun modo, ottenerne la sterilità

La procedura di detersione deve essere effettuata in uno spazio appositamente dedicato, un lavandino nell’ area di sterilizzazione, impiegando i dispositivi di protezione individuale.

2 a. Detersione manuale e risciacquo.

La detersione manuale si effettua con l’ausilio di strumenti quali detergenti, spazzole e scovolini, allo scopo di abbassare l’eventuale quantità di residui solidi, vaselina, creme, colori, sangue, ed altri residui organici.

Il risciacquo elimina meccanicamente i residui del materiale organico e tutte le tracce del detergente che potrebbero interagire con gli agenti sterilizzanti; questa procedura si avvale dell’impiego di acqua corrente.

2 b. Detersione meccanica mediante ultrasuoni e risciacquo

Lo scopo è quello di garantire una corretta pulizia delle superfici difficilmente raggiungibili con un lavaggio manuale.

Gli ultrasuoni sono onde sonore a frequenze al di sopra del campo uditivo umano: esse si irradiano nel liquido contenuto nella vaschette generando alternativamente pressioni alte e basse nelle quali si formano e si espandono milioni di bollicine microscopiche che poi scoppiano attaccando ogni superficie e invadendo tutti i fori e le rientranze del dispositivo.

Gli ultrasuoni sono adatti per la pulizia di strumenti in acciaio inossidabile e non per strumenti elastici.

Il risciacquo elimina meccanicamente i residui del materiale organico e tutte le tracce del detergente che potrebbero interagire con gli agenti sterilizzanti; questa procedura si avvale dell’impiego di acqua corrente.

———————————————————————————————————

3. Asciugatura

Successivamente al risciacquo i dispositivi devono essere asciugati per evitare corrosione o residui di acqua che potrebbero compromettere la sterilizzazione. Devono essere utilizzati panni monouso che non rilascino filamenti o polvere (panno di carta).

4. Confezionamento

È bene controllare l’integrità e il funzionamento di tutto il materiale da sterilizzare prima di procedere al confezionamento ( applicazione di lubrificanti e sostituzione di parti deteriorate).

Il confezionamento ha lo scopo di garantire che, dopo la sterilizzazione, i dispositivi la mantengano e siano protetti dalla contaminazione che potrebbe verificarsi durante la conservazione o il trasporto.

I dispositivi vanno inseriti nelle Steril-buste nelle quali l’indicatore chimico di processo è già predisposto; sulla Steril-busta andrà indicata la data in cui viene effettuata la sterilizzazione in modo da avere ben chiara la data di scadenza. Se stoccata in modo corretto “al buio e all’asciutto” la sterilità in busta ha la durata di alcuni mesi. Attenersi alle schede tecniche dei prodotti utilizzati per il confezionamento.

———————————————————————————————————

STERILIZZAZIONE VERA E PROPRIA

Nelle autoclavi a vapore il ciclo di sterilizzazione ha inizio con l’espulsione dell’aria presente nella camera dell’autoclave e nei carichi in essa collocati, subordinata dall’immissione del vapore.

Ne segue l’esposizione del carico all’agente sterilizzante per un tempo che è in funzione dei parametri fisici prefissati: pressione, temperatura, e tempo di permanenza.

Il processo si conclude con l’espulsione del vapore dalla camera dell’autoclave, attraverso una valvola di sfogo.

E’ preferibile l’utilizzo di autoclavi che a fine ciclo di sterilizzazione abbiano un ciclo di asciugatura.

Questa caratteristica è consigliata in quanto l’asciugatura delle buste

direttamente dentro l’autoclave fa aumentare il grado di sicurezza e di mantenimento della sterilità all’interno della busta stessa.

Nelle autoclavi sprovviste di questa funzione bisognerà lasciare asciugare il carico all’interno della camera di sterilizzazione.

CONTROLLI DI PROCESSO

Ogni autoclave , durante il suo funzionamento, è costantemente controllata da strumenti fisici facenti parte dell’apparecchiatura stessa (termometri, manometri, etc.).

Ma per accertarne il buon funzionamento e l’effettivo raggiungimento della sterilizzazione è necessario attuare un monitoraggio sistematico attraverso sistemi di controllo che rispondono a principi chimici, biologici e fisici che si avvalgono di indicatori specifici.

1. Controlli chimici

I controlli chimici sfruttano la proprietà di sostanze colorate di modificare il proprio aspetto se adeguatamente esposte al calore e alla pressione per tempi adeguati.

Gli indicatori chimici, secondo la classificazione delle ISO 11140-1, si suddividono in:

Indicatori di processo: sono formulazioni di inchiostro presenti su nastri o etichette da applicare al carico o prestampate sulle buste in carta-polipropilene, Steril-buste. Esse reagiscono alla sua esposizione al ciclo senza dare alcuna informazione sulla completezza e/o efficacia dello stesso. In pratica, servono per distinguere le confezioni già trattate da quelle non ancora sottoposte al ciclo di sterilizzazione.

Se il viraggio è assente il pacco non può essere considerato sterile e, come tale, deve essere predisposto per un altro ciclo di sterilizzazione.

Integratori di processo: sono concepiti per interagire con tutti i parametri critici di un ciclo di sterilizzazione.

Ad ogni ciclo dell’autoclave eseguire il Vapor line. L’integratore di processo dovrà riportare la data ed essere collocato in “posizione critica” e cioè imbustato e posto al centro della camera di sterilizzazione.

2. Controlli biologici

I controlli biologici sono ritenuti i controlli ottimali per verificare l’adeguatezza del processo in quanto sono in grado di indicare e di integrare tra loro non solo i fattori tempo e temperatura, ma anche quei fattori, conosciuti e non, che influenzano la disattivazione biologica.

Gli indicatori sono, infatti, delle preparazioni standardizzate di microrganismi in forma di spora.

I microrganismi vengono distrutti solo se esposti al vapore con valori di temperatura e pressione ben determinati e per un tempo minimo definito “tempo di uccisione”.

Il numero di indicatori da testare per ogni ciclo dipende dalle capacità della camera; è stabilito che deve essere testato un indicatore biologico per ogni Unità Sterilizzante.

Gli indicatori, forniti su strisce di carta o in fiale, devono essere confezionati in doppia busta e posizionati nella camera nei punti ritenuti più critici del processo (angoli della camera e foro di scarico dell’aria) per rilevare l’eventuale formazione di bolle d’aria.

Tali controlli sono da eseguirsi una volta al mese.

3 controlli fisici

I controlli fisici comprendono test e verifiche:

– Test: consentono di predisporre la camera di sterilizzazione all’avvio del processo (preriscaldamento) e di accertare che l’autoclave sia in grado di garantire che il vapore prodotto è saturo, e come tale, penetrabile nei carichi ( vacuum ).

Prova di penetrazione del vapore con metodo indiretto o Bowie-Dick.

Questa prova va effettuata una volta al mese.

Il test Bowie-Dick permette di verificare se la rimozione dell’aria si è realizzata in modo corretto e se il vapore è potuto penetrare nel pacco, controllando così la reale penetrazione del vapore all’interno dei corpi porosi come: garze, sugheri, elastici, tessuti in genere, ecc.

Per il test viene utilizzato un “pacco prova” standardizzato e conforme alle

normative tecniche attualmente in vigore ; è disponibile sul mercato, e per ciascun pacco prova, la ditta fornitrice indica il numero di volte che può essere utilizzato.

Nel pacco viene inserito un foglio con indicatore chimico che, nel caso di un processo valido, dovrà presentare un viraggio omogeneo dalla periferia al centro.

La prova è attendibile solo se eseguita scrupolosamente, in particolare:

– il “pacco prova” deve essere collocato in autoclave da solo: in queste condizioni l’aria che dovrà essere rimossa sarà maggiore e la prova risulterà più critica;

– i tempi di esecuzione devono essere rigorosamente rispettati, perché se si dovesse verificare una differenza di viraggio tra il centro e la periferia del foglio con l’indicatore chimico, significherebbe una non omogenea penetrazione del vapore. Tale differenza potrebbe essere annullata da una sua esposizione più prolungata , e come tale, non più apprezzabile, fornendo dei dati falsamente favorevoli ad una corretta sterilizzazione.

Prova di penetrazione al vapore con metodo indiretto o Helix test

Questa prova va effettuata una volta al mese.

I’Helix test permette di verificare se la rimozione dell’aria si è realizzata in modo corretto e se il vapore è potuto penetrare nella spirale alla fine della quale è posto il test, controllando così la reale penetrazione del vapore all’interno dei corpi cavi, quali tubi, puntali, ricevitori, ecc.

Verifiche: consentono di controllare se i parametri fisici stabiliti (temperatura e pressione) sono stati effettivamente raggiunti dall’autoclave e mantenuti per tutto il tempo di esposizione.

I parametri ( pressione, temperatura, tempi di esposizione ) si ricavano dal pannello di comando e ne deve essere verificata la corrispondenza con quelli riportati dalla stampata finale ( nel caso di autoclavi con stampante ).

E’ fatto obbligo registrare i risultati delle prove su apposite schede nei registri della sterilizzazione .

PROCEDURE CONCLUSIVE DEL PROCESSO

Dopo lo scarico i pacchi devono essere posti su un piano pulito e asciutto e non devono essere maneggiati per almeno 10 minuti.

L’operatore deve controllare i parametri fisici di sterilizzazione prima di rendere utilizzabili i dispositivi .

I dispositivi devono essere conservati in locali puliti e asciutti, possibilmente in armadi chiusi e ben puliti.

La loro utilizzazione deve essere fatta in base alla data di sterilizzazione, per evitare che le confezioni scadano o, per errore, possano essere utilizzate dopo la scadenza.

Devono essere considerate contaminate le confezioni cadute o bagnate o quelle che presentano un involucro danneggiato e dunque sono da risterilizzare.

I risultati dei controlli di processo devono essere raccolti in registri.

———————————————————————————————————

MANUTENZIONE

Manutenzione ordinaria

Oltre a controlli periodici e giornalieri (asciugatura della guarnizione del portello alla fine di ogni ciclo e controllo dell’assenza di residui di calcare all’interno della camera di sterilizzazione) è fondamentale che le autoclavi vengano sottoposte ad una corretta manutenzione ordinaria per garantire, attraverso la sostituzione e/o il controllo delle parti più soggette ad usura o deterioramento, che i componenti siano sempre perfettamente funzionanti.

Conservare ogni documentazione valida a dimostrare l’avvenuta manutenzione e la sua tipologia.

Manutenzione straordinaria

La richiesta di intervento straordinario, cioè in caso di malfunzionamento dell’apparecchiatura deve essere inoltrata alla ditta con capitolato in essere.

Al termine di ogni riparazione, il tecnico della ditta deve verificare il perfetto funzionamento dell’autoclave definendo i test di verifica da adottare.

Gli interventi e la loro tipologia devono essere riportati sul foglio di lavoro rilasciato dalla ditta e l’intervento deve essere registrato sul libro macchina.